Optimierung des Lötprozesses in der Leistungselektronik

Effiziente Umstellung durch maßgeschneidertes Tacky-Gel

Das Gerätewerk Amberg der Siemens AG stand vor einer speziellen Herausforderung im Bereich der Leistungselektronikfertigung: Standardmäßig werden Preforms (Lotplättchen) mithilfe von Lötrahmen präzise positioniert. Aufgrund einer Prozessoptimierung galt es, eine Alternative ohne den Einsatz von Lötrahmen zu finden, um Bauteile zuverlässig zu fixieren und den Lötprozess zu vereinfachen.

Stannol konnte das Unternehmen dabei mit einem speziell entwickelten Tacky-Gel unterstützen. Volker Schmidt, bei der Siemens AG im Bereich „Smart Infrastructure“ und „Process Engineering Technology“ tätig, erklärt, welche Herausforderungen bei der Umstellung zu meistern waren.

Optimierung des Lötprozesses

Bei der betreffenden Baugruppenserie werden Chips auf Direct Copper Bondings (DCBs) gelötet. Diese bestehen aus einer unteren Kupferschicht, einer Aluminiumoxidkeramik in der Mitte und einer weiteren Kupferschicht darauf. Auf dieser obersten Kupferschicht werden dann Bauteile wie Thyristoren oder Siliziumkarbid-MOSFETs aufgelötet.

„Der Lötprozess erfolgt als No-Clean-Prozess, das heißt, eine nachfolgende Reinigung der DCBs ist nicht erforderlich. Voraussetzung dafür ist, dass nach dem Löten keinerlei messbare Rückstände auf den DCBs verbleiben, um die Zuverlässigkeit und elektrische Funktion der Baugruppen sicherzustellen", betont Volker Schmidt.

Tests mit neuen Tacky-Gels

Das Unternehmen evaluierte dazu verschiedene Möglichkeiten und Prozesse. Volker Schmidt: „Wichtig war uns, dass bei dem künftigen Verfahren eine absolut saubere Lötstelle garantiert wird, da im Anschluss noch Bond-Drähte gesetzt werden, die per Ultraschallverbindungsverfahren aufgebracht werden. Dafür muss die Lötstelle einwandfrei und ohne messbare Rückstände sein.“

Klassischerweise hätten nun kostenintensive Graphitrahmen zum Einsatz kommen können, die auf das Bauteil gesetzt werden und die dafür sorgen, dass es weder zur Drehung noch zum Versatz des Bauteils kommt, was jedoch hohe Investitionen nötig gemacht hätte. Auch der Einsatz von Lotpasten ohne Aktivatoren erwies sich in Versuchen ebenfalls für das vorhandene Equipment aufgrund von hohen Kondensat-Rückständen als ungeeignet.

„Eine weitere Idee war dann, ein Tacky-Gel einzusetzen, welches dafür sorgt, dass die Bauteile an Ort und Stelle bleiben – auch ohne Graphitrahmen.“ Insgesamt führte Siemens Versuche mit unterschiedlichen Produkten durch, unter anderem auch mit dem von Stannol neu entwickelten Tacky-Gel TG6000.

Anforderungen an das Tacky-Gel

- zuverlässige Fixierung der Bauteile bis zum Eintritt in den Vakuum-Lötofen

- keine Gaseinschlüsse im Lot (Voids)

- keine sichtbaren oder messbaren Rückstände nach dem Aufheizen

Entwicklung des Tacky-Gels TG6000

Das neue Tacky-Gel TG6000 basiert auf dem Flussmittelsystem der Stannol-Lotpaste SP6000. „Wir erhielten die Anfrage, dass ein Fluxgel benötigt wird, das keine Aktivatoren enthält, erklärt Dr. Sven Mönninghoff, Leiter der Forschungs- und Entwicklungsabteilung bei Stannol.

„Wir haben dann das bestehende Lotpastenflux M6000 durch gezielte Anpassungen der Rezeptur modifiziert, um die geforderten Spezifikationen des TG6000 zu erfüllen. Darüber hinaus wurde der Herstellungsprozess feinjustiert, um die Produktion und die geforderten Eigenschaften des TG6000 optimal zu gewährleisten“, so Mönninghoff.

Umfassende Analysen und Test-Zyklen

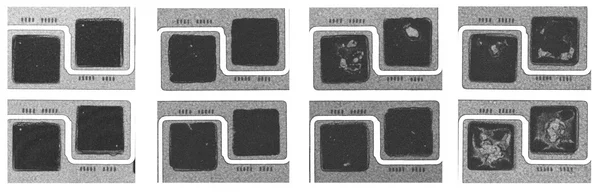

Im Rahmen umfangreicher werkstofftechnischer Untersuchungen wurden bei Siemens verschiedene Tests und Analysen durchgeführt. Zunächst wurden Schliffbilder von den Verbindungsstellen erstellt, um die Qualität der Lötverbindungen zwischen den Chips und den bestückten Bauteilen zu überprüfen. Anschließend wurde die Reaktion des Materials mit der verwendeten Vergussmasse untersucht.

Darüber hinaus wurden auch Geräteprüfungen durchgeführt, insbesondere Power-Cycle-Tests, bei denen die Baugruppen an eine Last angeschlossen werden und mehreren Zyklen ausgesetzt sind. Diese Tests simulieren extreme Schaltvorgänge, um das Verhalten des Bauteils unter ständigen Lastwechseln zu untersuchen. Die geforderte Anzahl an Zyklen wurde dabei erreicht.

Keine messbaren Rückstände, minimale Voids

Zudem wurde überprüft, ob nach dem Lötprozess Rückstände des Tacky-Gels auf dem Kupfer verbleiben. Hierzu wurden Versuche durchgeführt, bei denen das Produkt auf die blanke Kupferoberfläche appliziert wurde. Anschließend wurde ein Prozess ohne Bauteile durchgeführt. In der Infrarotuntersuchung der Kupferoberfläche konnten keine messbaren Rückstände auf der Kupferoberfläche nachgewiesen werden.

Der kritischere Bereich liegt jedoch in der Schichtstruktur des „Sandwichs“, das aus Kupferoberfläche, Tacky-Gel, Lot-Preform und schließlich dem Chip besteht. Volker Schmidt: „Da die Reaktionsgase nicht so leicht aus dieser Struktur in die Atmosphäre entweichen können, sondern unter den Chips und der Preform durch Vakuum abgeführt werden müssen, wurde dieser Bereich besonders genau untersucht. Auch hier konnten keine messbaren Rückstände festgestellt werden. Daher kann nahezu ausgeschlossen werden, dass es zu Reaktionen mit dem Silikonverguss kommt.“

Zudem wurde besonders auf die Bildung von Blasen unter dem Verguss geachtet, da dies ein Hinweis auf eine mögliche chemische Reaktion sein könnte. Es konnte jedoch keine Blasenbildung festgestellt werden. „Nach den positiven Testergebnissen haben wir die Freigabe, TG6000 in unserem Herstellungsprozess zu verwenden“, freut sich der Experte.

Umstellung bringt Vorteile

Die Umstellung des Prozesses bringt für das Unternehmen einige Vorteile: „Mit der neuen Möglichkeit, Lot und Tacky-Gel getrennt zu beziehen, können wir schneller auf Änderungen reagieren, wie etwa Anpassungen der Lot- oder Tacky-Gel-Mengen. Künftig können wir die Form und Dicke der Preforms sowie die Mengen des Tacky-Gels anpassen und sind somit flexibler in der Produktion“, betont Schmidt. Auch sieht er Potenzial, dass der Bedarf an TG6000 in Zukunft noch steigen wird – insbesondere im Bereich Elektromobilität und Energieumwandlung.

Die zunehmende Nachfrage nach Wechselrichtern, Elektroantrieben und ähnlichen Anwendungen könnte die Stückzahlen für Produkte der Leistungselektronik steigern, da diese elektrischen Bauteile zunehmend die elektromechanischen ersetzen. „Ein wesentlicher Vorteil unseres Produkts ist, dass wir uns innerhalb eines einheitlichen Flussmittelsystems bewegen. Ob es sich um die Lotpaste SP6000 oder das Tacky-Gel TG6000 handelt – alle Komponenten basieren auf derselben Chemie. Dies gewährleistet eine vollständige Kompatibilität, was auch bei Rework-Prozessen oder anderen Anpassungen künftig von entscheidendem Vorteil sein kann“, betont Dr. Sven Mönninghoff.

Eine enge und offene Kommunikation zwischen Kunden und Lieferanten ist entscheidend, um technische Herausforderungen schnell zu meistern. Im Fall der Siemens AG ermöglichte der direkte Austausch mit Stannol die rasche Entwicklung eines maßgeschneiderten Tacky-Gels, wodurch der Produktionsprozess effizient angepasst, Risiken minimiert und höchste Qualitätsstandards gesichert wurden.

Autorin